Con un diseño que ha ganado varios concursos internacionales, la línea Aluvia expande las fronteras de utilización del plástico en aplicaciones de larga vida, con esta nueva grifería.

Con su línea de grifería plástica Aluvia, Corona está accediendo a mercados de América Latina donde antes imperaba el metal. Diseño, funcionalidad y competitividad se combinan dando valor al plástico en aplicaciones de larga vida.

Corona es una multinacional colombiana con más de 135 años de historia. Está dedicada a la manufactura y comercialización de productos para el hogar, la construcción, la industria, la agricultura y el sector de energía. Cuenta con 20 plantas de manufactura en Colombia, tres en Estados Unidos, tres en Centroamérica y tres en México.

Con un diseño que ha ganado varios concursos internacionales, la línea de grifería Aluvia, está cambiando paradigmas en el consumo de varios mercados de la región.

La búsqueda de una solución que fuera no solamente funcional, sino también competitiva en costos, le está abriendo a la compañía nuevas oportunidades de mercado.

Además de la innovación que representa el producto desde el punto de vista tecnológico, constituye un caso de éxito porque expande las fronteras de utilización del plástico en aplicaciones de larga vida.

Así, Corona ha encontrado en el plástico un aliado para dar vida a ideas revolucionarias, estéticas, funcionales y de alto valor agregado.

Innovando a partir de las necesidades del consumidor

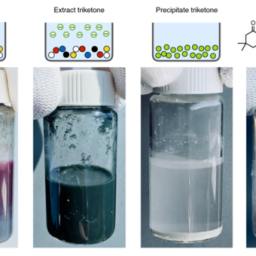

La grifería Aluvia para lavaplatos, lavamanos y duchas nació del interés de Corona por revitalizar su línea de productos. El diseño recibe su nombre porque busca simular el fenómeno natural de la erosión aluvial, en líneas y formas suaves.

Después de estudiar en detalle las necesidades del consumidor, los equipos de diseño, ingeniería y tecnología de la empresa trabajaron para generar productos funcionales, estéticos y que pudieran fabricarse de manera competitiva.

La línea de grifería ganó en los premios A’Design Award & Competition el reconocimiento oro, uno de los más importantes y prestigiosos en diseño a nivel mundial. También ganó el premio iF Design Award, otorgado en Alemania.

El producto ha sido muy bien recibido en mercados internacionales y hoy en día está cambiando las expectativas de los consumidores en países como México, Costa Rica, Honduras, Nicaragua, El Salvador y Panamá.

Moldes y automatización: el corazón del proceso

Una de las anécdotas más interesantes de esta historia es que una vez se definió la geometría deseada en los productos, se solicitaron cotizaciones de moldes de uno de los componentes más complejos en Europa.

Sin embargo, ninguno de los fabricantes europeos consultados se comprometió a fabricar los moldes necesarios, pues consideraban que era demasiado riesgoso y poco viable.

Pero esto no desanimó al equipo de trabajo de Corona. Ellos volvieron al mercado interno y se arriesgaron a hacer el proyecto con un fabricante en Colombia.

Para poder desarrollar la tecnología necesaria se trabajó en varios moldes prototipo y se utilizó software de simulación de proceso de inyección para evaluar el desempeño del molde y del producto. El trabajo de prototipaje tomó cerca de un año y medio.

Andrés Suárez, ingeniero de proyectos, es enfático al resaltar la importancia del prototipaje en todo el proceso de desarrollo. “Prototipar fue una ruta, todo fue paso a paso, calculado. Hicimos muchos bocetos del proceso antes de ejecutarlo”.

La complejidad de los moldes resultantes exigió un cambio en la forma de trabajar de todo el equipo en planta. El uso de fibras ópticas o de machos colapsibles está hoy a la orden del día.

Gerardo Lombana, técnico de proyecto, declara que “de otra forma no habría sido posible sacar piezas totalmente terminadas. Ha sido un proceso complicado pero muy bonito de desarrollar”.

La automatización

La automatización también fue una parte clave del éxito de este proceso. Automatizar permite obtener piezas consistentes en calidad y ayuda a la ergonomía y calidad de vida de los colaboradores que ya no tienen que estar en los moldes haciendo movimientos repetitivos.

Para Andrés Suárez, el principal reto de la automatización fue la integración de diferentes tecnologías. “Sincronizar todos los movimientos fue bien complejo”, declara. En el proceso fue importante el cálculo de las fuerzas y entender la cinemática de los moldes para coordinar los movimientos de extracción.

Sobre la experiencia de incursionar en Industria 4.0, Carlos Flórez afirma que:

a veces se cree que Industria 4.0 es contar con información en tiempo real. Pero esta es una visión muy corta, porque se trata de poder contar con una información que se pueda procesar, determinar qué impacto tiene en el producto y establecer planes de mejora.

Ya hay un camino recorrido pero falta trabajar para lograr que esa información permita garantizar los estándares, garantizar la oferta de valor a los clientes y la competitividad.